Nowoczesne metody frezowania: wykorzystanie najnowszych technologii

Nowoczesne metody frezowania wykorzystują najnowsze technologie, które umożliwiają precyzyjną obróbkę powierzchni. Jednym z kluczowych narzędzi stosowanych w frezowaniu jest tarcza do fazowania kafelek. Taka tarcza pozwala na dokładne i czyste wycinanie oraz fazowanie kafelek, co jest niezwykle istotne podczas remontów kuchni lub łazienki. Wybór odpowiedniej tarczy do fazowania kafelek jest kluczowy dla uzyskania profesjonalnych efektów. Więcej na ten temat można przeczytać w artykule „Najważniejsze narzędzia do kafelków – remont kuchni lub łazienki” na stronie tarcza do fazowania kafelek. Dzięki nowoczesnym narzędziom i technologiom, frezowanie staje się coraz bardziej precyzyjne i efektywne. Odpowiedni dobór narzędzi jest kluczowy dla osiągnięcia doskonałych rezultatów.

Nowoczesne metody frezowania: wykorzystanie najnowszych technologii

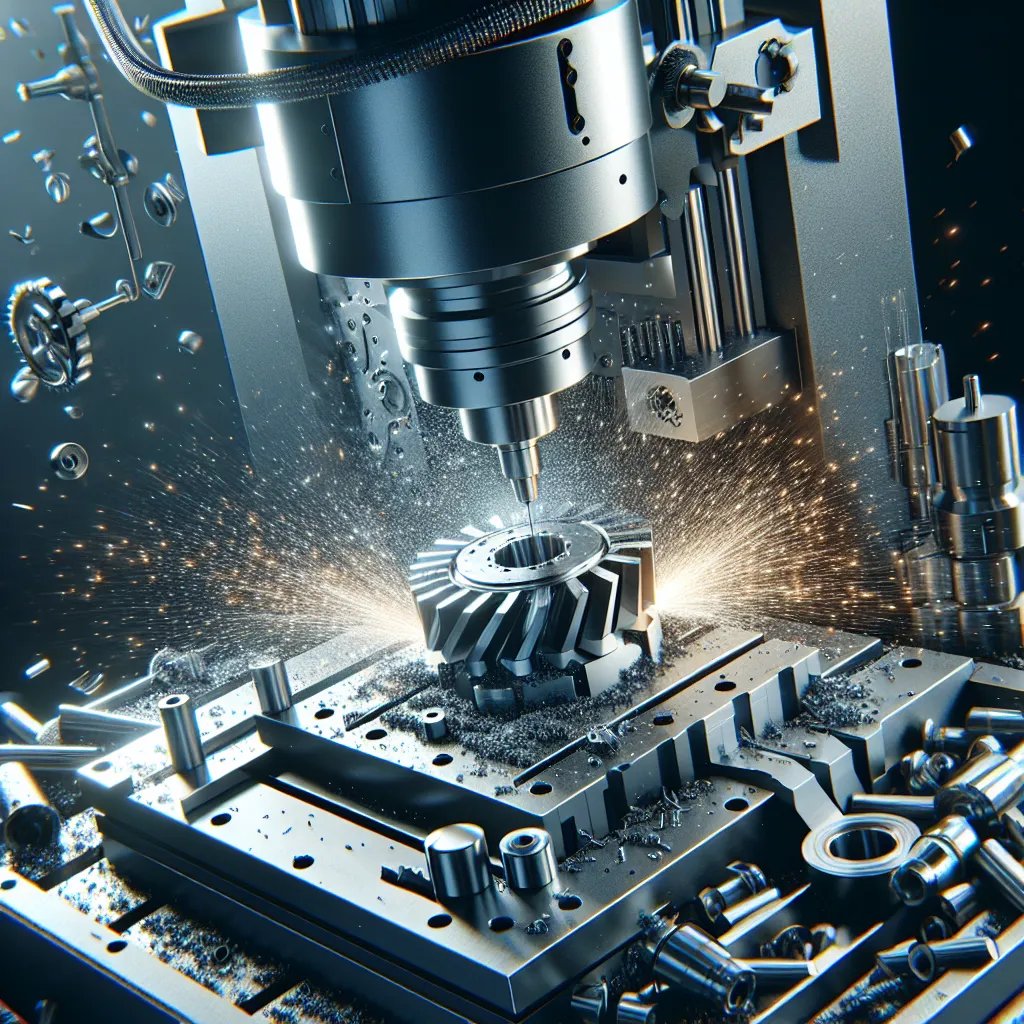

W dzisiejszych czasach precyzyjne frezowanie wymaga wykorzystania nowoczesnych narzędzi oraz najnowszych technologii. Rozwijające się techniki frezowania ułatwiają osiąganie wysokiej dokładności i efektywności w obróbce materiałów. Jednym z kluczowych aspektów nowoczesnego frezowania jest wykorzystanie najnowszych technologii, które pozwalają na osiągnięcie doskonałych rezultatów.

Nowoczesne metody frezowania opierają się na zastosowaniu zaawansowanych narzędzi, takich jak frezarki CNC, wykorzystujące komputerowe sterowanie do precyzyjnego prowadzenia narzędzia w trakcie obróbki. Dzięki temu możliwe jest osiągnięcie bardzo dokładnych wymiarów oraz wykończenia powierzchni.

Dodatkowo, nowoczesne narzędzia do frezowania wykorzystują najnowsze technologie w zakresie materiałów oraz powłok, co pozwala na zwiększenie trwałości i efektywności narzędzi. Nowoczesne materiały narzędziowe, takie jak węglik spiekany czy cermet, umożliwiają frezowanie nawet najtwardszych materiałów przy zachowaniu wysokiej jakości obróbki.

Innym istotnym aspektem nowoczesnego frezowania jest wykorzystanie symulacji komputerowych, które pozwalają na z góry zaplanowanie procesu frezowania, optymalizację parametrów oraz uniknięcie błędów. Dzięki temu można osiągnąć większą precyzję i efektywność całego procesu.

Za pomocą wyżej wymienionych aspektów możliwe jest osiągnięcie doskonałych rezultatów w zakresie precyzyjnego frezowania, co jest kluczowe dla wielu dziedzin przemysłu, takich jak motoryzacja, lotnictwo czy przemysł medyczny.

Zaawansowane narzędzia do precyzyjnego obróbki materiałów

Nowoczesne narzędzia do precyzyjnego frezowania stanowią kluczowy element w procesie obróbki metali i innych materiałów. Dzięki postępowi technologicznemu, w dzisiejszych czasach dostępne są zaawansowane narzędzia, które umożliwiają jeszcze bardziej precyzyjne i efektywne obrabianie różnorodnych materiałów.

Jednym z kluczowych aspektów nowoczesnych narzędzi do precyzyjnego frezowania jest ich zdolność do osiągania dużych prędkości obrotowych przy jednoczesnym zachowaniu doskonałej precyzji. Dzięki zastosowaniu zaawansowanych technologii, takich jak włókno węglowe czy ceramika techniczna, nowoczesne narzędzia są w stanie utrzymać wysoką stabilność termiczną i mechaniczną nawet przy ekstremalnie wysokich obciążeniach.

Ponadto, zaawansowane narzędzia do precyzyjnego frezowania często wyposażone są w systemy chłodzenia i smarowania, które pozwalają utrzymać optymalne warunki pracy narzędzia, co znacząco wpływa na jego trwałość i wydajność. Warto także zaznaczyć, że nowoczesne narzędzia często wykorzystują zaawansowane technologie pomiarowe, takie jak czujniki pomiaru siły czy systemy wizyjne, co pozwala na monitorowanie procesu frezowania w czasie rzeczywistym i dostosowywanie parametrów pracy w celu osiągnięcia jak najwyższej precyzji.

Podsumowując, zaawansowane narzędzia do precyzyjnego frezowania stanowią niezbędny element współczesnych procesów obróbki materiałów. Dzięki zastosowaniu nowoczesnych technologii, takich jak włókno węglowe, ceramika techniczna czy zaawansowane systemy pomiarowe, narzędzia te umożliwiają osiąganie wyjątkowej precyzji i efektywności, spełniając jednocześnie wymagania najbardziej wymagających zastosowań.