W nowoczesnym budownictwie przemysłowym oraz w zaawansowanych systemach przesyłowych, bezpieczeństwo i szczelność instalacji stanowią priorytet. Jednym z najważniejszych elementów armatury, który pozwala na skuteczne zarządzanie przepływem mediów, jest kołnierz zaślepiający. Choć na pierwszy rzut oka może wydawać się prostym komponentem, jego rola w zapewnieniu ciągłości pracy i ochrony rurociągu jest nieoceniona.

Czym charakteryzuje się kołnierz zaślepiający?

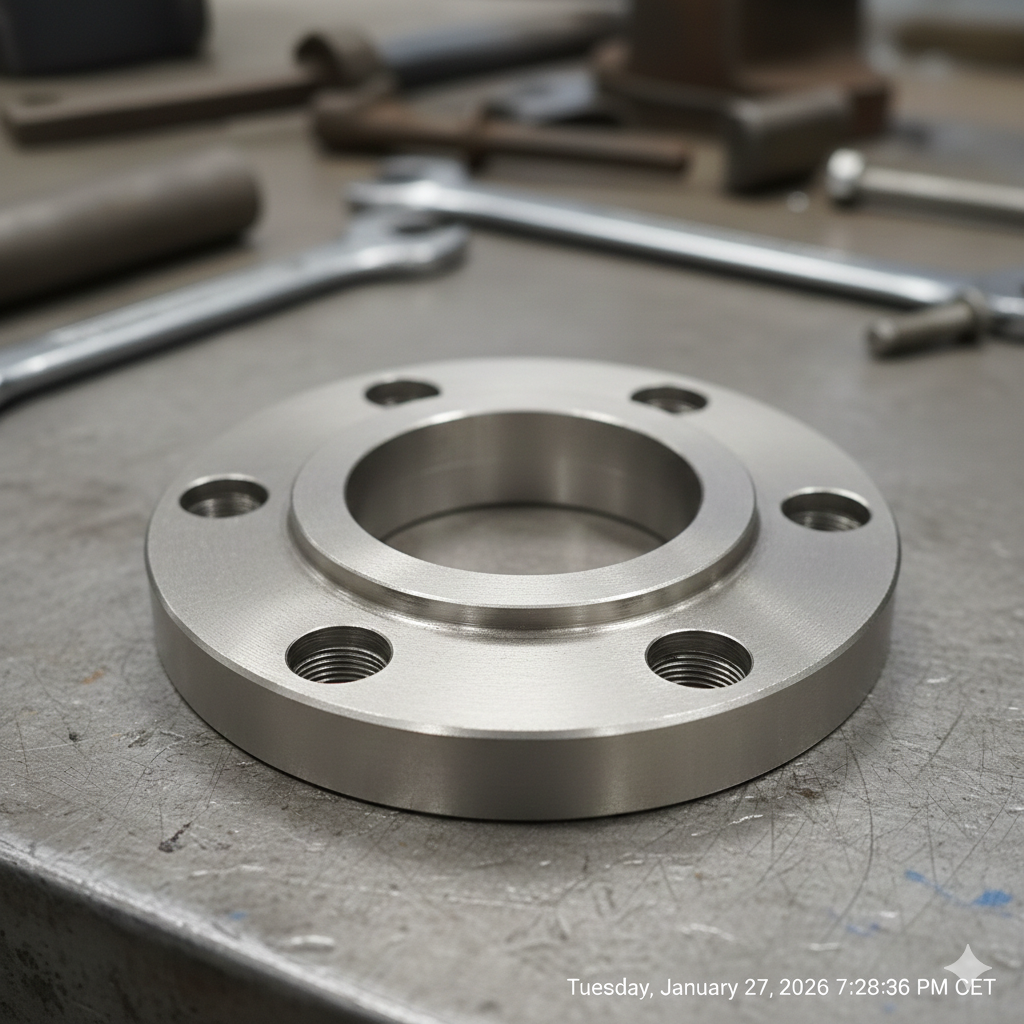

Kołnierz zaślepiający, znany również jako kołnierz pełny lub ślepy, różni się od standardowych kołnierzy tym, że nie posiada otworu przelotowego w części centralnej. Jego głównym zadaniem jest szczelne zamknięcie zakończenia rurociągu, zbiornika ciśnieniowego lub zaworu. Dzięki swojej budowie wytrzymuje on znaczne obciążenia mechaniczne oraz napory ciśnienia panującego wewnątrz układu.

Stosuje się go przede wszystkim w celu:

- Trwałego lub tymczasowego odcięcia sekcji rurociągu.

- Zabezpieczenia końcówek instalacji przed wyciekiem mediów.

- Umożliwienia łatwej rozbudowy systemu w przyszłości bez konieczności demontażu dużych fragmentów rur.

- Ułatwienia prac konserwacyjnych i inspekcyjnych wewnątrz zbiorników.

Materiały i standardy wykonania

Aby kołnierz zaślepiający spełniał swoją funkcję przez lata, musi być wykonany z materiałów odpornych na korozyjne działanie przesyłanych substancji oraz zmienne warunki atmosferyczne. Najczęściej spotykane są modele wykonane ze stali nierdzewnej lub kwasoodpornej. Wykorzystanie takich stopów gwarantuje, że element nie ulegnie degradacji pod wpływem agresywnej chemii czy wysokich temperatur.

Podczas wyboru odpowiedniego produktu należy zwrócić uwagę na normy techniczne, takie jak EN 1092-1 czy ANSI. Określają one parametry takie jak średnica nominalna (DN), ciśnienie robocze (PN) oraz rozstaw otworów montażowych. Precyzyjne dopasowanie tych wartości jest niezbędne dla zachowania pełnej szczelności układu.

Montaż i zastosowanie w przemyśle

Prawidłowy montaż kołnierza zaślepiającego wymaga użycia odpowiednio dobranych uszczelek oraz śrub, które równomiernie docisną element do reszty armatury. Jest to rozwiązanie powszechnie stosowane w przemyśle petrochemicznym, spożywczym, energetyce oraz w instalacjach wodno-kanalizacyjnych. Dzięki niemu inżynierowie mogą w kontrolowany sposób przeprowadzać próby ciśnieniowe, co jest standardem przy odbiorach technicznych nowych systemów.

Wybierając sprawdzone komponenty od zaufanych dostawców, zyskujemy pewność, że instalacja będzie pracować bezawaryjnie, minimalizując ryzyko kosztownych przestojów i wycieków.